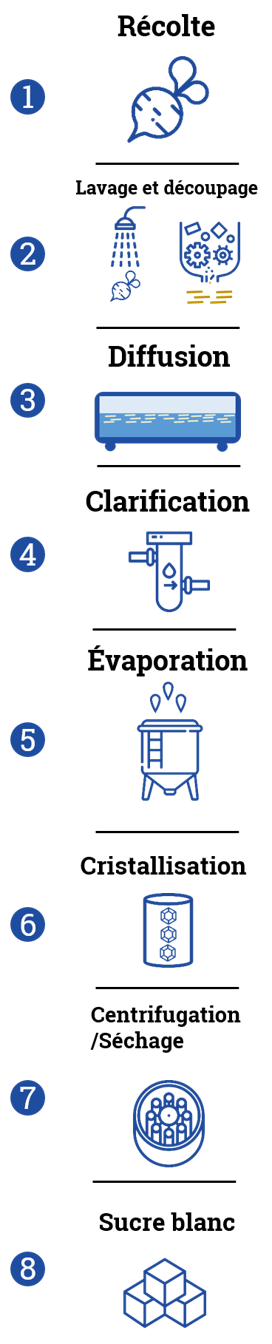

L’extraction du saccharose de betteraves est un procédé méticuleux constitué de plusieurs étapes dont les plus importantes sont :

- la diffusion (ou extraction),

- la clarification (ou purification),

- l’évaporation,

- et la cristallisation.

Ce processus de transformation étant très couteux, l’enjeu clé pour nos clients est la valorisation des sous-produits (sirops, mélasses, etc.)

Les usines sucrières fonctionnent par cycle en fonction de la production de betteraves et doivent sur une période donnée fonctionner en continu. Sur cette dernière sont programmés des arrêts de production à des dates fixes. Il est donc nécessaire de détenir des équipements robustes, efficaces et limitant l’encrassement.

Comment le sucre est-il extrait de la plante et quelles sont les étapes de cette extraction ?

- Les betteraves sont récoltées, puis acheminées jusqu’à la sucrerie.

- La récolte est par la suite lavée pour éliminer toute trace de terre puis découpée en lamelles que l’on appelle « cossettes ».

- Lesdites cossettes sont introduites dans un cylindre qu’elles traversent à contre-courant dans une eau à 70C°. Le sucre contenu dans les cossettes est alors extrait et se mélange à l’eau pour former un jus sucré.

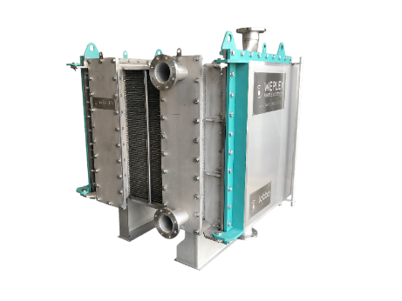

- Pour séparer le sucre de l’eau, le jus sucré est réchauffé grâce à un échangeur à plaques de type Weplex ®. Puis, du lait de chaux (provenant de pierres calcaires) est ajouté à notre jus. Le tout est ensuite filtré jusqu’à l’obtention d’un jus clair. Il est alors composé de 13% de sucre et de 87% d’eau.

- Après un second réchauffage, le jus clair est concentré par évaporation afin d’obtenir un sirop contenant 70% de sucre.

- De petits cristaux sont alors ajoutés au mélange pour lancer la cristallisation du sucre.

- Le sirop est évacué grâce à une centrifugeuse. Les cristaux sont par la suite envoyés dans des appareils de séchage à air chaud.

- Une fois sec, le sucre est conditionné en morceau ou en poudre.

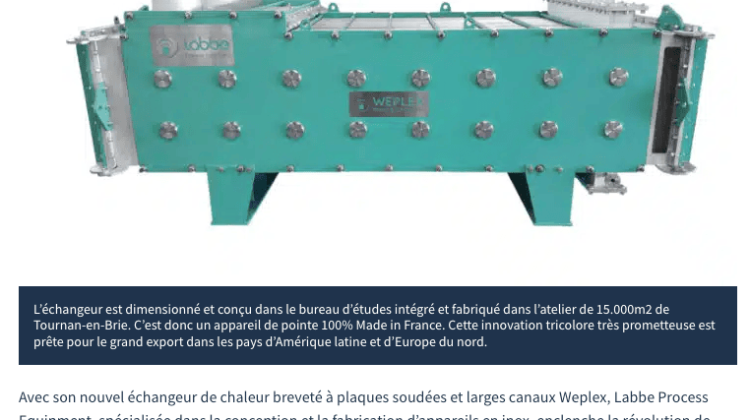

L’échangeur Weplex® conçu pour durer et réduire les arrêts de production

Il bénéficie d’une robustesse accrue grâce à des matériaux en Duplex et son efficacité thermique est supérieure à un autre échangeur.

L’échangeur Weplex® est ainsi parfaitement adapté aux :

- Réchauffages des jus (ces derniers étant des fluides chargés en matière en suspension à caractère encrassant).

- Sirops.

- Mélasses ayant un caractère visqueux.

La réduction des temps de maintenance est un enjeu stratégique pour nos clients.

Ainsi, l’échangeur Weplex® grâce à sa conception innovante permet de diminuer la fréquence des arrêts de production.